石墨烯在化學氣相沉積法(CVD)製備上的挑戰與突破

- 物理專文

- 撰文者:陳威宏、秦浩庭、謝雅萍

- 發文日期:2018-05-28

- 點閱次數:6251

前言

完美石墨稀 (Graphene) 為一層碳原子緻密堆積而成的蜂窩狀二維材料,相較於金屬材料,它具有非常多獨特的特性,在電、熱與機械性質上亦有突出的性能表現,因此許多研究文獻中被預測此材料應為世界上最佳的透明導體,所以被認為可用在相當多的突破性應用,例如:防止材料腐蝕的保護層、透明導電基板、高頻元件及可撓式電子元件…等。這些應用都仰賴完美石墨烯之特性,目前常見的石墨烯製備方法,可大略分為兩類:一種是從天然石墨中剝離出單層石墨烯,然後再組裝成薄膜的剝離法。而另一種則是合成石墨烯:將含有碳的分子分解成碳自由基再一顆一顆排列成六角形狀,組成石墨烯稱為化學氣相沉積法。分解成碳自由基的過程,含碳分子往往需要藉由過渡金屬的催化,才能在合理的溫度內完成分解過程。隨後碳自由基也需要過渡金屬的基板來協助排列成六邊形石墨烯。剝離法所形成的薄膜,因所剝離出來的石墨烯尺寸過小 (小於微米等級),且過多的晶格邊界造成石墨烯的品質遠低於理想值。若欲將石墨烯應用於石墨烯專屬的突破性商品,而非僅只用作添加物,CVD製備的高品質石墨烯變成唯一的希望。

以化學氣相沉積法 (Chemical Vapor Deposition, CVD) 合成的石墨烯,雖品質較高,但卻仍具有不少結構缺陷,以致於其物理或化學特性上仍與天然石墨烯有很大的落差。加上製程相當昂貴,使得合成石墨烯至今還無法廣泛應用在突破性的產品上。因此製程的突破可以說是石墨烯應用最重要的關鍵因素之一,雖然2011年就已經發現均勻單層的石墨烯可以在銅箔上成功利用CVD法合成出來,近年來石墨烯的CVD製程仍持續備受矚目。本文將介紹近期CVD成長的突破,且針對未來推進石墨烯應用最重要的兩個目標 (一) 解決石墨烯缺陷及 (二) 達成量產、降低成本。來了解CVD石墨烯近期在製程上的發展:

(一)解決石墨烯缺陷

缺陷問題,可大致分為兩大類:(1) 單晶邊界 (Grain boundary) 問題。(2) 晶格內孔洞缺陷。

(1)單晶邊界問題:

由於每個單晶生長的交界面都會形成缺陷 (見圖一),單晶邊界已被證實會大幅降低電學特性及改變化學性質[1,2]。減少單晶邊界的問題,可藉由減少成核點的數量使碳原子只附著於少數的結核點上來達成。單位面積中的單晶數量減少,單晶與單晶間的接縫自然會變少。所以最理想的情形就是把一顆單晶慢慢長大直到面積能覆蓋基板表面,就可以合成出完美的石墨烯薄膜且沒有缺陷!

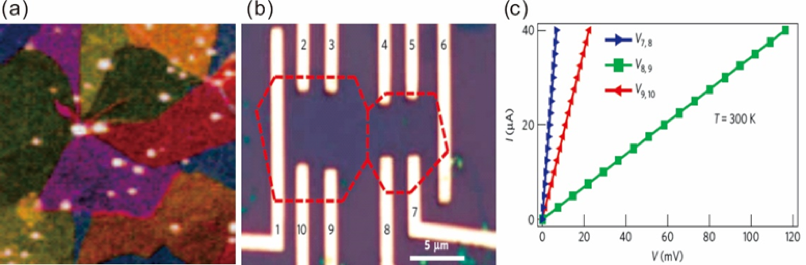

圖一 單晶邊界與電學特性 (a) 為暗視野穿透式電子顯微鏡 (DF-TEM) 圖片,以不同顏色表示不同的晶粒[1] (b) 紅色虛線內為兩個石墨烯的晶粒 (c) I-V曲線表示在石墨烯晶粒內及邊界上,使用四點探針在室溫中所量測的電學特性結果,顯示跨越晶界的電阻值明顯變大[2]。

目前最常見用來合成石墨烯的催化性基板為銅箔,因為銅箔價格低且其對碳的低溶解度,有利生長均勻單層的石墨烯。而銅箔的表面形貌將對石墨烯的品質有直接的影響:石墨烯的結核點通常是源於銅基板上的缺陷、不純物顆粒、高低落差等,因此高品質石墨烯的關鍵在於銅箔的前處理,各式各樣的方法已被發展出來,但目的都在於優化基板 (銅) 以達到奈米級平整度及潔淨度[3]。以下就三種較重要且常見的方法介紹,包括:(a) 電解拋光 (b) 氧化法 (c) 覆蓋生長法(Enclosure)。

(a)電解拋光

電解拋光可讓銅箔達到奈米級的平整度,進而大幅提升石墨烯生長品質[4-6]。將欲拋光之銅箔連接陽極進行Cu→Cu2++2e-反應,由於電子容易累積在表面突起的地方產生尖端效應,使得不平處的銅離子解離較快而先被蝕刻,因此藉由電解拋光可以讓銅箔本體的表面變的非常平整,然而對於其他不純的參雜成分則可能效果不彰。

(b)氧化法

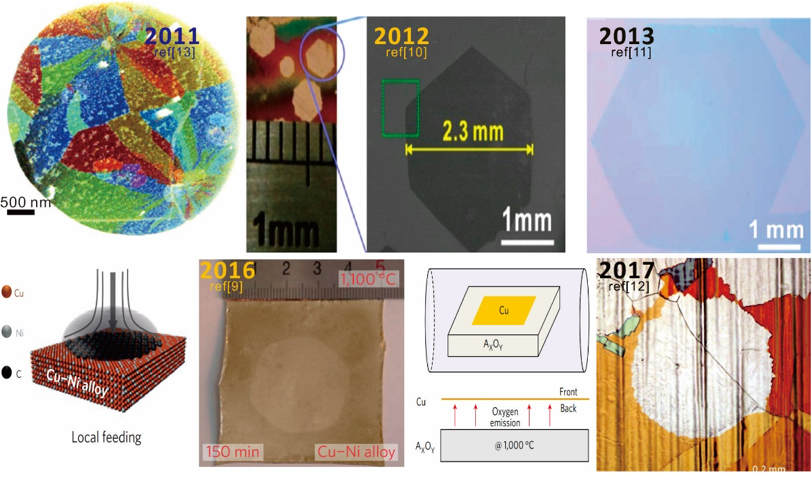

藉由氧化還原法可以進一步清潔銅箔的表面 (有機質),氧化的表面使得石墨烯不易結晶,因此此方法廣泛被證實可用來生長大顆粒的單晶,目前藉由氧化法已可以生長出兩釐米到兩吋大小的晶粒 [7-11](見圖2)。

圖二 單晶石墨烯由初期的微米尺寸,經由氧化法的改善,單晶石墨烯的尺寸逐年由毫米尺度逐年提升至英寸尺度[7-11]。

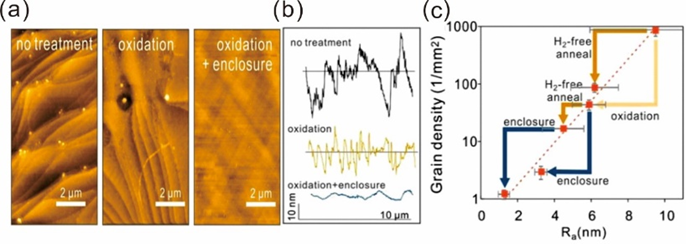

先前的研究指出,不論是利用不同的氧化法或者是覆蓋法,這些降低成核密度的方法,最後都可以降低銅箔粗糙度 (Ra) (圖3a,b)。且他們的粗糙度會決定最終的成核密度。之間的正比例關係證實氧化步驟的主要作用是降低基底粗糙度 (圖3c)[12]。

圖三 催化基板與晶粒密度 (a) 以原子力顯微鏡 (AFM) 檢測使用不同處理製程之銅箔表面 (b) 原子力顯微鏡橫截面的曲線圖可以觀察銅箔不同處理製程的表面起伏 (c) AFM所獲得的Ra值可以觀察不同處理製程與晶粒密度的關係[12]。

(c)覆蓋生長法 (Enclosure)

覆蓋生長是透過在擁有催化性質的銅基板上,覆蓋第二層基板,藉由選擇不同材料的基板,可以使表面的銅箔在熔融態時減少原本的殘留應力[13],移除低沸點雜質[9]並藉由銅的退火重整來改善平整度[14]。

(2)晶格內孔洞缺陷:

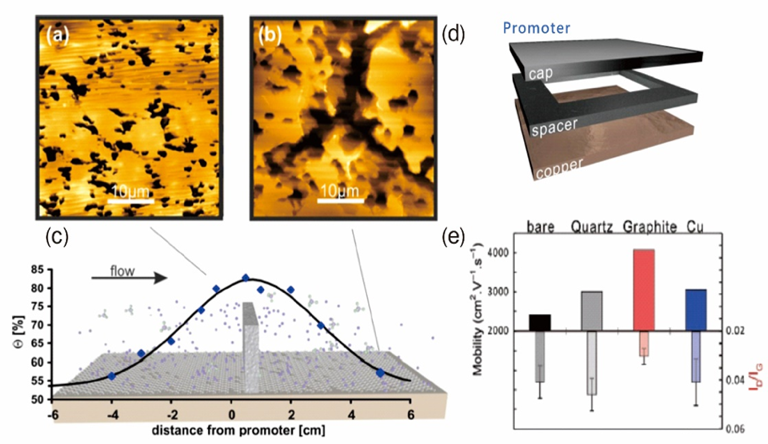

凡是在催化基板上成長薄膜都無法避免催化上的焦化機制 (Coking)。當石墨烯生長得越多,石墨烯會隔離基板與碳分子的接觸,使得碳分子無法受到催化進行分解成碳自由基。缺乏碳自由基,石墨烯便會形成無法克服的生長點缺陷[15]。因為這些點缺陷是屬於原子尺度,為一般檢測所無法發現[16],因此一直受到忽略,然而卻嚴重影響石墨烯的品質,成為石墨烯在應用上一個嚴重的絆腳石。以石墨烯的防水氧及蝕刻為例,多層石墨烯仍無法達到防蝕刻的作用,需仰賴原子層沉積 (ALD) 來選擇性的將這些缺陷填補起來,才能使得石墨烯達到真正的緻密性及抗蝕刻效果[17]。然而使用原子層沉積法亦意味著製程時間的延長及合成成本的提高。因此科學家在生長石墨烯過程中,加入第二個種金屬來當生長催化劑(Promoter )協助解離碳分子,並證實其對填補缺陷有明顯效用,影響範圍約略1~2公分 (圖4a-c)。將第二催化金屬直接用成長基板覆蓋便可以達到均勻的填補缺陷效果 (圖4d),這個方法可以簡單的克服催化基板焦化機制所造成的生長缺陷,也因為這些缺陷被填補,石墨烯的載子遷移率可以大幅提升 (見圖4e)[15] 。

圖四 (a)(b)表示在與Promoter不同距離樣品所掃描之AFM影像 (c)石墨烯覆蓋率與第二催化劑 (Promoter) 的距離示意圖 (d) 以第二催化劑覆蓋銅箔之示意圖 (e) 當使用不同覆蓋材料之霍爾載子遷移率與使用拉曼系統量測ID/IG之比較。[15,18]

(二)達成量產、降低成本

高溫爐製備石墨烯雖然目前是利用碳源從無到有來合成高品質石墨烯的最好方法,然而受限於長製程時間及產能問題,石墨烯目前比鑽石還貴!使得此項材料尚無法商業化。因此,如何兼顧產能與品質將是許多研究團隊的目標,在於降低成本上,目前可分為兩類,(a) 捲對捲製程法 (b) 疊層方法及整捲生長法

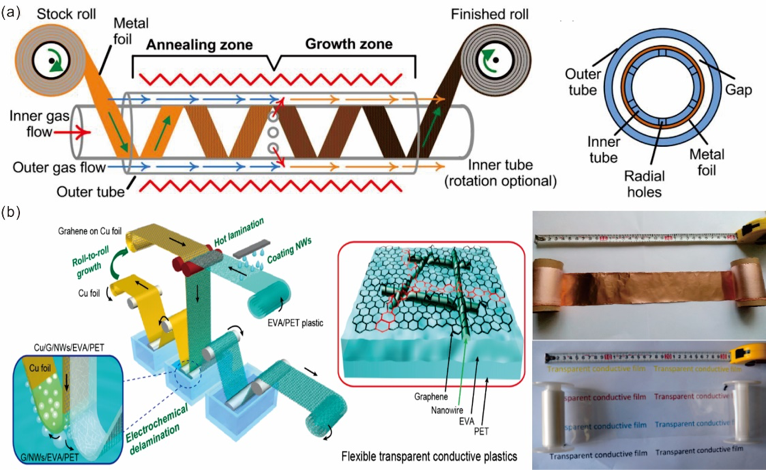

(a)捲對捲製程法

捲對捲製程法將整捲基板 (銅) 送入高溫爐體 (見示意圖5),連續生長後成捲,因此可以製作出大規模的石墨烯亦可大幅降低生產成本。近來配套的捲對捲拋光製程[19]及捲對捲轉印製程[20,21]亦已經發展出來,然而石墨烯的生長品質與生長速率成反比[22-25],捲對捲仍為固定時間生長固定面積的方法,故提高生產速率通常降低生產品質。因此如何克服品質問題仍是未來的課題之一。

圖五 捲對捲製程系統 (a) 左圖為以石英管作為同心管,螺旋進料之捲對捲生長系統示意圖,其中內部圓孔為氣體注入區。右圖為同心管截面配置示意圖[23](b)在捲對捲系統中引入電化學法可以成功將石墨烯從銅箔基板上轉印到其他基板[25]。

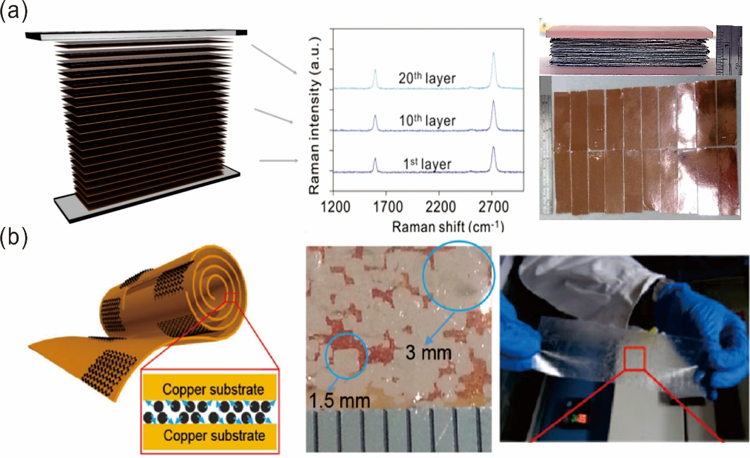

(b)疊層或整卷生長法

利用疊層[10,12](圖6(a))或整卷生長[26](圖6(b)),可以在相同製程時間內一次生長出大量的石墨烯,而疊層所形成的空間限制效應,亦可以導致覆蓋生長法的效果,使得銅箔更平整,並有效降低成核點的發生,因此此方法可以生長出高品質的石墨烯。若在疊層過程中使用催化材料當隔離層,可以進一步避免Coking效應,有效再提升品質[18]。結合整卷生長與氧化,大面積單晶高品質的石墨烯目前已經被證實[27],然而目前的品質仍然是遠遠不及理論上石墨烯應有的特性。

圖六 疊層生長與整捲生長 (a) 疊層生長可同時生長多片的基板,且品質均勻[27] (b)整卷生長可以生長出大量的石墨烯並且呈現大顆粒的單晶[26]。

本文整理近年內石墨烯CVD生長上的突破。隨著合成石墨烯的品質及製程方法逐年改進,相信石墨烯未來在的突破性產品上的商業化應用指日可待。

參考資料

1. A. W. Tsen et al., Tailoring Electrical Transport Across Grain Boundaries in Polycrystalline Graphene. Science 336, 1143-1146 (2012).

2. Q. K. Yu et al., Control and characterization of individual grains and grain boundaries in graphene grown by chemical vapour deposition. Nat. Mater. 10, 443-449 (2011).

3. M. H. Griep, E. Sandoz-Rosado, T. M. Tumlin, E. Wetzel, Enhanced Graphene Mechanical Properties through Ultrasmooth Copper Growth Substrates. Nano Lett. 16, 1657-1662 (2016).

4. Z. T. Luo et al., Effect of Substrate Roughness and Feedstock Concentration on Growth of Wafer-Scale Graphene at Atmospheric Pressure. Chem. Mat. 23, 1441-1447 (2011).

5. S. Dhingra, J.-F. Hsu, I. Vlassiouk, B. D’Urso, Chemical vapor deposition of graphene on large-domain ultra-flat copper. Carbon 69, 188-193 (2014).

6. Y. P. Hsieh et al., Effect of Catalyst Morphology on the Quality of CVD Grown Graphene. J. Nanomater., 393724 (2013).

7. T. R. Wu et al., Fast growth of inch-sized single-crystalline graphene from a controlled single nucleus on Cu-Ni alloys. Nat. Mater. 15, 43-47 (2016).

8. Z. Yan et al., Toward the Synthesis of Wafer-Scale Single-Crystal Graphene on Copper Foils. ACS Nano 6, 9110-9117 (2012).

9. H. L. Zhou et al., Chemical vapour deposition growth of large single crystals of monolayer and bilayer graphene. Nat. Commun. 4, 2096 (2013).

10. X. Xu et al., Ultrafast growth of single-crystal graphene assisted by a continuous oxygen supply. Nat Nanotechnol 11, 930-935 (2016).

11. P. Y. Huang et al., Grains and grain boundaries in single-layer graphene atomic patchwork quilts. Nature 469, 389-392 (2011).

12. Y. P. Hsieh, Y. H. Chu, H. G. Tsai, M. Hofmann, Reducing the graphene grain density in three steps. Nanotechnology 27, 105602 (2016).

13. Y.-P. Hsieh, D.-R. Chen, W.-Y. Chiang, K.-J. Chen, M. Hofmann, Recrystallization of copper at a solid interface for improved CVD graphene growth. RSC Advances 7, 3736-3740 (2017).

14. S. Chen et al., Millimeter‐size single‐crystal graphene by suppressing evaporative loss of Cu during low pressure chemical vapor deposition. Advanced Materials 25, 2062-2065 (2013).

15. Y. P. Hsieh, M. Hofmann, J. Kong, Promoter-assisted chemical vapor deposition of graphene. Carbon 67, 417-423 (2014).

16. M. Hofmann, Y. C. Shin, Y.-P. Hsieh, M. S. Dresselhaus, J. Kong, A facile tool for the characterization of two-dimensional materials grown by chemical vapor deposition. Nano Research 5, 504-511 (2012).

17. Y. P. Hsieh et al., Complete Corrosion Inhibition through Graphene Defect Passivation. ACS Nano 8, 443-448 (2014).

18. Y. P. Hsieh, Y. J. Chin, M. Hofmann, Enhancing CVD graphene's inter-grain connectivity by a graphite promoter. Nanoscale 7, 19403-19407 (2015).

19. M. H. Lee et al., Roll-to-Roll Anodization and Etching of Aluminum Foils for High-Throughput Surface Nanotexturing. Nano Lett. 11, 3425-3430 (2011).

20. M. Hempel et al., Repeated roll-to-roll transfer of two-dimensional materials by electrochemical delamination. Nanoscale 10, 5522-5531 (2018).

21. C. Yan, J. H. Cho, J. H. Ahn, Graphene-based flexible and stretchable thin film transistors. Nanoscale 4, 4870-4882 (2012).

22. T. Kobayashi et al., Production of a 100-m-long high-quality graphene transparent conductive film by roll-to-roll chemical vapor deposition and transfer process. Appl. Phys. Lett. 102, 023112 (2013).

23. E. S. Polsen, D. Q. McNerny, B. Viswanath, S. W. Pattinson, A. J. Hart, High-speed roll-to-roll manufacturing of graphene using a concentric tube CVD reactor. Sci Rep 5, 10257 (2015).

24. H. T. Chin, J. J. Lee, M. Hofmann, Y. P. Hsieh, Impact of growth rate on graphene lattice-defect formation within a single crystalline domain. Sci Rep 8, 4046 (2018).

25. B. Deng et al., Roll-to-Roll Encapsulation of Metal Nanowires between Graphene and Plastic Substrate for High-Performance Flexible Transparent Electrodes. Nano Lett. 15, 4206-4213 (2015).

26. H. Wang et al., Surface Monocrystallization of Copper Foil for Fast Growth of Large Single-Crystal Graphene under Free Molecular Flow. Advanced Materials 28, 8968-8974 (2016).

27. Y. P. Hsieh, C. H. Shin, Y. J. Chiu, M. Hofmann, High-Throughput Graphene Synthesis in Gapless Stacks. Chem. Mater. 28, 40-43 (2016).