手遊世界的裝備攻略,現實生活的中子檢測: 繞射與影像,研發與解析尖端材料

- 物理專文

- 撰文者:黃爾文

- 發文日期:2021-04-28

- 點閱次數:1439

英雄聯盟(League of Legends,簡稱LoL)中讓英雄變得更強的道具與遠古巨龍對抗的矛盾之爭,是手遊世界中,裝備建置取捨的重要策略。在現實生活裡,如何解析遠古恐龍的利齒;與研發更強韌先進的材料,不只是遊戲玩家的渴求,也正是人類歷史進程的寫照。本文回顧並介紹使用非破壞性的影像與繞射技術,探討材料機械性能。說明材料微結構的解析。本文簡介使用中子繞射與影像設備的理由和優點,並整理可提供此應用之相關設施,以方便讀者更進一步接觸與了解。

中子繞射解析鬼面之刃

提起矛與盾之爭,鬼面之刃主角手持的日本的武士刀工藝仍然是結合工程與藝術最佳的代表。一把在慶長年代 (1596–1615),約當是江戶幕府的將軍是德川家康、德川秀忠的年代的日本武士刀1。透過中子繞射,解析出這把刀的刀背主要成分為由肥粒鐵(也稱純鐵、ferrite)和雪明碳鐵(也稱碳化鐵、cementite)組成的波來鐵(也稱pearlite)。而接近刀鋒處,是由麻田散鐵(也稱martensite)和沃斯田鐵(也稱austenite)所組成。而從刀背到刀鋒的材料結構變化,不僅存在上述相和成分組成的差異,從刀背到刀鋒不同位置上的晶粒大小(也稱grain size)與差排密度(也稱dislocation density)也並不一樣。這樣的微結構差異靠的是刀匠在高溫下,反覆捶打鋼塊:捶打開後再摺疊起來捶打,如此反覆鍛造,以創造出可以增強性能的複雜微結構與成分分佈。再進一步的解析,刀匠藉由控制鋼材含碳量並藉由冷卻速度控制刀尖和其他的部分的體積膨脹量的差,從而使刀尖產生壓縮應力,使得刀更不易破損,並且形成彎刀的弧度。而這把刀的殘餘應力高達650 MPa1。

中子影像解析微結構:看透遠古生物利齒的秘密

最能與時俱進的材料微結構,應該就是靠著大自然億萬年天擇下來的各式天然材料的微結構。結合中子影像與X光影像技術,協助近代的古生物學,解出了傳統從古老的化石外貌歸納法難以理解的內在邏輯2。

以六千五百萬年前的大滅絕為例。當時消滅了地表上絕大多數的物種,但恐龍的後代中唯有鳥類得以生存。鳥類到底憑甚麼能躲過世紀浩劫?這一直是科學家所亟欲解答的問題。人類又可能在其中學到甚麼?當時,隕石撞擊地球與頻繁火山活動所產生的火山灰逐漸佈滿了大氣。最終導致地球不見天日,依靠光合作用的植物先走上滅亡的道路。植食性恐龍隨之失去主要食物來源,沒有任何食物鏈中的物種逃得過,當然也包含食物鏈最頂端的肉食性恐龍,包含大家所熟知的恐龍之王—暴龍。在這一連串食物鏈崩潰引發的滅絕事件中,鳥類是唯一由恐龍家族中倖存的小小支系。而鳥類免於滅絕的關鍵,就在於與其近親—肉食恐龍之間的食性差異。證據就隱藏在牙齒裡!

由國家同步輻射研究中心王俊杰博士與江正誠先生、中國科學院古脊椎與古人類研究所李志恆博士與周忠和院士、交通大學材料系黃爾文教授、以及化石先生研究所蕭語富先生等共同組成的研究團隊,利用先進光源高解析影像技術,解密了鳥類親緣關係最接近的非鳥類恐龍至古鳥類的牙齒微結構的特徵演化3。利用同步輻射的高解析穿透式X-光顯微鏡 (台灣光源BL01B1實驗站),該研究團隊就曾在多年前首次發現暴龍等肉食性恐龍牙齒中,存在一層特殊避震保護的多孔罩牙本質 (porous mantle dentin) 結構層。此結構層具有避免牙齒在掠食過程中由於瞬間衝擊所造成斷裂的功能。而在古鳥類的牙齒結構中,該避震保護結構消失了!而這也間接證實了古鳥類與其近親肉食性恐龍,在咬合力與掠食性等飲食行為方面已產生了極大差異。也就是說,古鳥類透過食性轉換,轉而以不需大咬合力獵捕行為的果實、種子、以及昆蟲為主的食物來源,避開了與大型肉食性恐龍對食物生態位的競爭,恰恰幫助了牠們度過當時食物匱乏的艱難時刻。研究成果說明了在牙齒材料結構與力學特性演化上的小小分歧,居然決定了物種的續存與否。這在目前人類遭遇嚴峻疫情打擊的當下,或可給予後疫情的未來一些不同思考抉擇的角度與省思。

中子繞射解析尖端材料微結構

上述複雜的材料微結構,受益於最新的材料配方設計,例如高熵材料4-10與金屬積層製造的3D列印11-16,已經實現於尖端金屬材料的研發。為了加速開發與應用時的工程檢測,科學家會從基礎的材料微結構來著手。例如應用差排 (dislocations) 等微結構來加以控制機械性能17,就如前述,日本刀匠會透過在高溫下反覆敲打鐵塊,藉此來增加刀刃的強度,但數個世紀前的刀匠並不知道,在他每次的敲打中,都會在刀身內部構建出多層次的微結構,最小的結構甚至僅只有奈米尺寸。因此若想鑑定材料在加工或形變前後內部結構的變化,就需要使用能觀察這種尺度的研究工具,分別是觀察實像的各式顯微鏡、透視影像,以及藉由X光或中子繞射所量測的倒空間資訊。前者可以提供材料的微結構形貌,以供後者,在進行繞射數據分析擬合時的依據。材料機械性能的研究要同時考慮巨觀的性能改變,和微觀結構的相應變化18。這些已知對材料變形有決定性貢獻的變因,配合臨場即時量測的同步輻射19-25或中子繞射26-30實驗成為研究材料機械性能的重要法寶。

重要的航太元件的尺寸都很大或很厚,如果想進行非破壞性的檢測,中子繞射量測是很有用的工具。相較於X光與電子束,中子所能提供的高穿透性,可以讓我們使用塊材做樣品。這也就是為什麼,量測材料機械性能的設備在各中子束設施都是所在多有。產生中子束的方式有很多種,現代主要使用散裂中子源 (Spallation Neutron Source: SNS) 與核分裂中子源 (Reactor Neutron Source) 產生高強度中子束。首先要簡介的是散裂中子源的研究設施。分別有位於美國的橡樹嶺國家實驗室SNS還有VULCAN31和Los Alamos國家實驗室的Spectrometer for Materials Research at Temperature and Stress (SMARTS)32-34和High Pressure Preferred Orientation Diffractometer (HIPPO)35, 36。在英國的ISIS則有ENGIN-X37, 38。在日本Japan Proton Accelerator Research Complex (J-PARC) 也有TAKUMI39。這些研究設施提供了鋼鐵,航太與鐵路產業許多其他研究設備所無法提供的重要資訊外。

在澳洲Australian Nuclear Science and Technology Organisation(即ANSTO)的核分裂中子源 (Reactor Source),可以提供機械性能研究的設備有KOWARI和WOMBAT兩台繞射儀。前者可提研究供塊材樣品即時的應力與高溫環境,後者可以量測材料的質構。其他核分裂(Reactor Source)中子設施有機械性能量測設備的還有德國Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) 的Stress-Spec40,在韓國High-flux Advanced Neutron Application Reactor (HANARO) 有Residual Stress Instrument (RSI)41,在美國橡樹嶺國家實驗室的HFIR有Neutron Residual Stress Mapping Facility42 (NRSF2),和在加拿大Canadian Neutron Beam Centre的L3 spectrometer43。

在虛擬世界的手遊中,其實與現實世界一樣,都在追求更強韌的材料研發。藉由非破壞性的中子繞射與影像分析,再讓藉由目前日益強大的電腦模擬和AI,虛擬世界的『寶物』將更快速的落實於真實世界的應用。而其中用來量測殘餘應力與影像的中子技術,是一個不可或缺的研發利器。

致謝

本文作者感謝同步輻射中心中子差旅計畫與科技部計畫108-2221-E-009-131-MY4與109-2116-M-213 -001。

參考資料:

S. Harjo, T. Kawasaki, F. Grazzi, T. Shinohara and M. Tanaka, Materialia 7, 100377 (2019).

J. J. Bevitt, Nature Reviews Materials 3 (9), 296-298 (2018).

Z. Li, C.-C. Wang, M. Wang, C.-C. Chiang, Y. Wang, X. Zheng, E. W. Huang, K. Hsiao and Z. Zhou, BMC Evolutionary Biology 20 (1), 46 (2020).

T.-N. Lam, C.-W. Tsai, B.-K. Chen, B.-H. Lai, H.-C. Liu, T. Kawasaki, S. Harjo, B.-H. Lin and E.-W. Huang*, Metallurgical and Materials Transactions A 51 (10), 5023-5028 (2020).

T.-N. Lam, S. Y. Lee, N.-T. Tsou, H.-S. Chou, B.-H. Lai, Y.-J. Chang, R. Feng, T. Kawasaki, S. Harjo, P. K. Liaw, A.-C. Yeh, M.-J. Li, R.-F. Cai, S.-C. Lo and E.-W. Huang*, Acta Materialia 201, 412-424 (2020).

E.-W. Huang*, G.-Y. Hung, S. Y. Lee, J. Jain, K.-P. Chang, J. J. Chou, W.-C. Yang and P. K. Liaw, Crystals 10 (3), 200 (2020).

E. W. Huang*, H.-S. Chou, K. N. Tu, W.-S. Hung, T.-N. Lam, C.-W. Tsai, C.-Y. Chiang, B.-H. Lin, A.-C. Yeh, S.-H. Chang, Y.-J. Chang, J.-J. Yang, X.-Y. Li, C.-S. Ku, K. An, Y.-W. Chang and Y.-L. Jao, Scientific Reports 9 (1), 14788 (2019).

E. W. Huang and P. K. Liaw, MRS Bulletin 44 (11), 847-853 (2019).

W. Woo, E. W. Huang*, J.-W. Yeh, H. Choo, C. Lee and S.-Y. Tu, Intermetallics 62, 1-6 (2015).

E. W. Huang*, D. Yu, J.-W. Yeh, C. Lee, K. An and S.-Y. Tu, Scripta Materialia 101, 32-35 (2015).

J.-C. Tseng, W.-C. Huang, W. Chang, A. Jeromin, T. F. Keller, J. Shen, A. C. Chuang, C.-C. Wang, B.-H. Lin, L. Amalia, N.-T. Tsou, S.-J. Shih and E.-W. Huang*, Additive Manufacturing 35, 101322 (2020).

T.-N. Lam, M.-G. Trinh, C.-C. Huang, P.-C. Kung, W.-C. Huang, W. Chang, L. Amalia, H.-H. Chin, N.-T. Tsou, S.-J. Shih, S.-Y. Chen, C.-C. Wang, P.-I. Tsai, M.-H. Wu and E.-W. Huang*, International Journal of Molecular Sciences 21 (20), 7438 (2020).

H. Chae, E.-W. Huang*, W. Woo, S. H. Kang, J. Jain, K. An and S. Y. Lee, Journal of Alloys and Compounds, 157555 (2020).

P.-I. Tsai, T.-N. Lam, M.-H. Wu, K.-Y. Tseng, Y.-W. Chang, J.-S. Sun, Y.-Y. Li, M.-H. Lee, S.-Y. Chen, C.-K. Chang, C.-J. Su, C.-H. Lin, C.-Y. Chiang, C.-S. Ku, N.-T. Tsou, S.-J. Shih, C.-C. Wang and E.-W. Huang*, Materials Chemistry and Physics 230, 83-92 (2019).

E.-W. Huang*, S. Y. Lee, J. Jain, Y. Tong, K. An, N.-T. Tsou, T.-N. Lam, D. Yu, H. Chae, S.-W. Chen, S.-M. Chen and H.-S. Chou, Intermetallics 109, 60-67 (2019).

H. Chae, E.-W. Huang*, J. Jain, H. Wang, W. Woo, S.-W. Chen, S. Harjo, T. Kawasaki and S. Y. Lee, Materials Science and Engineering: A 762, 138065 (2019).

C. Fan, P. K. Liaw, T. W. Wilson, W. Dmowski, H. Choo, C. T. Liu, J. W. Richardson and T. Proffen, Appl. Phys. Lett. 89 (11), 3 (2006).

M. F. Ashby, Acta Metallurgica 20 (7), 887-897 (1972).

Y. D. Wang, E. W. Huang, Y. Ren, Z. H. Nie, G. Wang, Y. D. Liu, J. N. Deng, H. Choo, P. K. Liaw, D. E. Brown and L. Zuo, Acta Mater. 56 (4), 913-923 (2008).

E.-W. Huang, P. K. Liaw, L. Porcar, Y. Liu, Y.-L. Liu, J.-J. Kai and W.-R. Chen, Appl. Phys. Lett. 93 (16), 161904 (2008).

Y. D. Wang, Y. Ren, E. W. Huang, Z. H. Nie, G. Wang, Y. D. Liu, J. N. Deng, L. Zuo, H. Choo, P. K. Liaw and D. E. Brown, Appl. Phys. Lett. 90 (10), 101917 (2007).

E. W. Huang, C.-M. Lin, J. Jain, S. R. Shieh, C.-P. Wang, Y.-C. Chuang, Y.-F. Liao, D.-Z. Zhang, T. Huang, T.-N. Lam, W. Woo and S. Y. Lee, Materials Today Communications 14, 10-14 (2018).

C.-S. Tsao, E. W. Huang, M.-H. Wen, T.-Y. Kuo, S.-L. Jeng, U. S. Jeng and Y.-S. Sun, Journal of Alloys and Compounds 579, 138-146 (2013).

E. W. Huang, J. Qiao, B. Winiarski, W.-J. Lee, M. Scheel, C.-P. Chuang, P. K. Liaw, Y.-C. Lo, Y. Zhang and M. Di Michiel, Scientific Reports 4 (1), 4394 (2014).

E.-W. Huang, Y.-H. Hsu, W.-T. Chuang, W.-C. Ko, C.-K. Chang, C.-K. Lee, W.-C. Chang, T.-K. Liao and H. C. Thong, Advanced Materials 27 (47), 7728-7733 (2015).

E. W. Huang, R. I. Barabash, Y. Wang, B. Clausen, L. Li, P. K. Liaw, G. E. Ice, Y. Ren, H. Choo, L. M. Pike and D. L. Klarstrom, International Journal of Plasticity 24 (8), 1440-1456 (2008).

E. W. Huang, R. I. Barabash, B. Clausen, Y.-L. Liu, J.-J. Kai, G. E. Ice, K. P. Woods and P. K. Liaw, International Journal of Plasticity 26 (8), 1124-1137 (2010).

E. W. Huang, R. Barabash, N. Jia, Y.-D. Wang, G. E. Ice, B. Clausen, J. Horton and P. K. Liaw, Metallurgical and Materials Transactions A 39 (13), 3079 (2008).

E. W. Huang, B. Clausen, Y. Wang, H. Choo, P. K. Liaw, M. L. Benson, L. M. Pike and D. L. Klarstrom, International Journal of Fatigue 29 (9), 1812-1819 (2007).

E. W. Huang, R. I. Barabash, G. E. Ice, W. Liu, Y.-L. Liu, J.-J. Kai and P. K. Liaw, JOM 61 (12), 53 (2009).

X. L. Wang, T. M. Holden, G. Q. Rennich, A. D. Stoica, P. K. Liaw, H. Choo and C. R. Hubbard, Physica B: Condensed Matter 385-386 (Part 1), 673-675 (2006).

M. A. M. Bourke, D. C. Dunand and E. Ustundag, Applied Physics A: Materials Science & Processing 74 (0), s1707-s1709 (2002).

E. W. Huang, B. Clausen, Y. Wang, H. Choo, P. K. Liaw, M. L. Benson, L. M. Pike and D. L. Klarstrom, International Journal of Fatigue 29 (9-11), 1812-1819 (2007).

E. W. Huang, R. Barabash, N. Jia, Y. D. Wang, G. Ice, B. Clausen, J. Horton and P. K. Liaw, Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science 39A (13), 3079-3088 (2008).

R. I. Barabash, E. W. Huang, J. J. Wall, J. H. Wilkerson, Y. Ren, W. Liu, S. C. Vogel, G. E. Ice, L. M. Pike and P. K. Liaw, Materials Science and Engineering: A 528 (1), 3-10.

H. R. Wenk, L. Lutterotti and S. Vogel, Nucl. Instrum. Methods Phys. Res. Sect. A-Accel. Spectrom. Dect. Assoc. Equip. 515 (3), 575-588 (2003).

J. R. Santisteban, M. R. Daymond, J. A. James and L. Edwards, J. Appl. Crystallogr. 39 (6), 812-825 (2006).

E. W. Huang, R. I. Barabash, G. E. Ice, W. J. Liu, Y. L. Liu, J. J. Kai and P. K. Liaw, Jom 61 (12), 53-58 (2009).

C. A. C. I. Atsushi Moriaia, E-mail The Corresponding Author, Shuki Toriia, Hiroshi Suzukia, Stefanus Harjoa, Yukio Moriia, Masatoshi Araia, Yo Tomotab, Tetsuya Suzukib, Yoshiaki Akiniwac, Hidehiko Kimurac and Koich Akitad, Physica B: Condensed Matter 385-386, part 2, 1043-1045 (2006).

M. Hofmann, R. Schneider, G. A. Seidl, J. Rebelo-Kornmeier, R. C. Wimpory, U. Garbe and H. G. Brokmeier, Physica B: Condensed Matter 385-386 (Part 2), 1035-1037 (2006).

C.-H. L. M.-K. Moon, V.T.Em,H.-J. Kim, Applied Physics A: Materials Science & Processing 74, s1437-s1439 (2002).

K. An, W. B. Bailey, S. O. Craig, H. Choo, C. R. Hubbard and D. L. Erdman III, Journal of Neutron Research 15 (3), 207 - 213 (2007).

J. Y. Chen, K. Conlon, L. Xue and R. Rogge, Materials Science and Engineering: A 527 (27-28), 7265-7273.

作者:

黃爾文1*、張仲凱1,2、李其紘2、王俊杰2

1 國立交通大學材料科學與工程學系、2國家同步輻射研究中心

中子繞射解析鬼面之刃

提起矛與盾之爭,鬼面之刃主角手持的日本的武士刀工藝仍然是結合工程與藝術最佳的代表。一把在慶長年代 (1596–1615),約當是江戶幕府的將軍是德川家康、德川秀忠的年代的日本武士刀1。透過中子繞射,解析出這把刀的刀背主要成分為由肥粒鐵(也稱純鐵、ferrite)和雪明碳鐵(也稱碳化鐵、cementite)組成的波來鐵(也稱pearlite)。而接近刀鋒處,是由麻田散鐵(也稱martensite)和沃斯田鐵(也稱austenite)所組成。而從刀背到刀鋒的材料結構變化,不僅存在上述相和成分組成的差異,從刀背到刀鋒不同位置上的晶粒大小(也稱grain size)與差排密度(也稱dislocation density)也並不一樣。這樣的微結構差異靠的是刀匠在高溫下,反覆捶打鋼塊:捶打開後再摺疊起來捶打,如此反覆鍛造,以創造出可以增強性能的複雜微結構與成分分佈。再進一步的解析,刀匠藉由控制鋼材含碳量並藉由冷卻速度控制刀尖和其他的部分的體積膨脹量的差,從而使刀尖產生壓縮應力,使得刀更不易破損,並且形成彎刀的弧度。而這把刀的殘餘應力高達650 MPa1。

中子影像解析微結構:看透遠古生物利齒的秘密

最能與時俱進的材料微結構,應該就是靠著大自然億萬年天擇下來的各式天然材料的微結構。結合中子影像與X光影像技術,協助近代的古生物學,解出了傳統從古老的化石外貌歸納法難以理解的內在邏輯2。

以六千五百萬年前的大滅絕為例。當時消滅了地表上絕大多數的物種,但恐龍的後代中唯有鳥類得以生存。鳥類到底憑甚麼能躲過世紀浩劫?這一直是科學家所亟欲解答的問題。人類又可能在其中學到甚麼?當時,隕石撞擊地球與頻繁火山活動所產生的火山灰逐漸佈滿了大氣。最終導致地球不見天日,依靠光合作用的植物先走上滅亡的道路。植食性恐龍隨之失去主要食物來源,沒有任何食物鏈中的物種逃得過,當然也包含食物鏈最頂端的肉食性恐龍,包含大家所熟知的恐龍之王—暴龍。在這一連串食物鏈崩潰引發的滅絕事件中,鳥類是唯一由恐龍家族中倖存的小小支系。而鳥類免於滅絕的關鍵,就在於與其近親—肉食恐龍之間的食性差異。證據就隱藏在牙齒裡!

由國家同步輻射研究中心王俊杰博士與江正誠先生、中國科學院古脊椎與古人類研究所李志恆博士與周忠和院士、交通大學材料系黃爾文教授、以及化石先生研究所蕭語富先生等共同組成的研究團隊,利用先進光源高解析影像技術,解密了鳥類親緣關係最接近的非鳥類恐龍至古鳥類的牙齒微結構的特徵演化3。利用同步輻射的高解析穿透式X-光顯微鏡 (台灣光源BL01B1實驗站),該研究團隊就曾在多年前首次發現暴龍等肉食性恐龍牙齒中,存在一層特殊避震保護的多孔罩牙本質 (porous mantle dentin) 結構層。此結構層具有避免牙齒在掠食過程中由於瞬間衝擊所造成斷裂的功能。而在古鳥類的牙齒結構中,該避震保護結構消失了!而這也間接證實了古鳥類與其近親肉食性恐龍,在咬合力與掠食性等飲食行為方面已產生了極大差異。也就是說,古鳥類透過食性轉換,轉而以不需大咬合力獵捕行為的果實、種子、以及昆蟲為主的食物來源,避開了與大型肉食性恐龍對食物生態位的競爭,恰恰幫助了牠們度過當時食物匱乏的艱難時刻。研究成果說明了在牙齒材料結構與力學特性演化上的小小分歧,居然決定了物種的續存與否。這在目前人類遭遇嚴峻疫情打擊的當下,或可給予後疫情的未來一些不同思考抉擇的角度與省思。

中子繞射解析尖端材料微結構

上述複雜的材料微結構,受益於最新的材料配方設計,例如高熵材料4-10與金屬積層製造的3D列印11-16,已經實現於尖端金屬材料的研發。為了加速開發與應用時的工程檢測,科學家會從基礎的材料微結構來著手。例如應用差排 (dislocations) 等微結構來加以控制機械性能17,就如前述,日本刀匠會透過在高溫下反覆敲打鐵塊,藉此來增加刀刃的強度,但數個世紀前的刀匠並不知道,在他每次的敲打中,都會在刀身內部構建出多層次的微結構,最小的結構甚至僅只有奈米尺寸。因此若想鑑定材料在加工或形變前後內部結構的變化,就需要使用能觀察這種尺度的研究工具,分別是觀察實像的各式顯微鏡、透視影像,以及藉由X光或中子繞射所量測的倒空間資訊。前者可以提供材料的微結構形貌,以供後者,在進行繞射數據分析擬合時的依據。材料機械性能的研究要同時考慮巨觀的性能改變,和微觀結構的相應變化18。這些已知對材料變形有決定性貢獻的變因,配合臨場即時量測的同步輻射19-25或中子繞射26-30實驗成為研究材料機械性能的重要法寶。

重要的航太元件的尺寸都很大或很厚,如果想進行非破壞性的檢測,中子繞射量測是很有用的工具。相較於X光與電子束,中子所能提供的高穿透性,可以讓我們使用塊材做樣品。這也就是為什麼,量測材料機械性能的設備在各中子束設施都是所在多有。產生中子束的方式有很多種,現代主要使用散裂中子源 (Spallation Neutron Source: SNS) 與核分裂中子源 (Reactor Neutron Source) 產生高強度中子束。首先要簡介的是散裂中子源的研究設施。分別有位於美國的橡樹嶺國家實驗室SNS還有VULCAN31和Los Alamos國家實驗室的Spectrometer for Materials Research at Temperature and Stress (SMARTS)32-34和High Pressure Preferred Orientation Diffractometer (HIPPO)35, 36。在英國的ISIS則有ENGIN-X37, 38。在日本Japan Proton Accelerator Research Complex (J-PARC) 也有TAKUMI39。這些研究設施提供了鋼鐵,航太與鐵路產業許多其他研究設備所無法提供的重要資訊外。

在澳洲Australian Nuclear Science and Technology Organisation(即ANSTO)的核分裂中子源 (Reactor Source),可以提供機械性能研究的設備有KOWARI和WOMBAT兩台繞射儀。前者可提研究供塊材樣品即時的應力與高溫環境,後者可以量測材料的質構。其他核分裂(Reactor Source)中子設施有機械性能量測設備的還有德國Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) 的Stress-Spec40,在韓國High-flux Advanced Neutron Application Reactor (HANARO) 有Residual Stress Instrument (RSI)41,在美國橡樹嶺國家實驗室的HFIR有Neutron Residual Stress Mapping Facility42 (NRSF2),和在加拿大Canadian Neutron Beam Centre的L3 spectrometer43。

在虛擬世界的手遊中,其實與現實世界一樣,都在追求更強韌的材料研發。藉由非破壞性的中子繞射與影像分析,再讓藉由目前日益強大的電腦模擬和AI,虛擬世界的『寶物』將更快速的落實於真實世界的應用。而其中用來量測殘餘應力與影像的中子技術,是一個不可或缺的研發利器。

致謝

本文作者感謝同步輻射中心中子差旅計畫與科技部計畫108-2221-E-009-131-MY4與109-2116-M-213 -001。

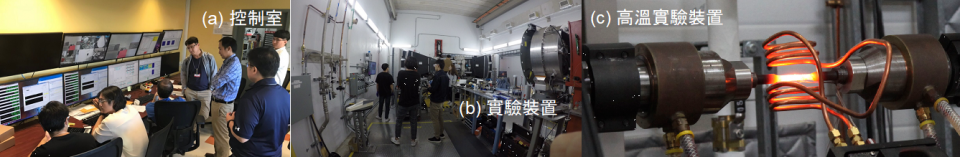

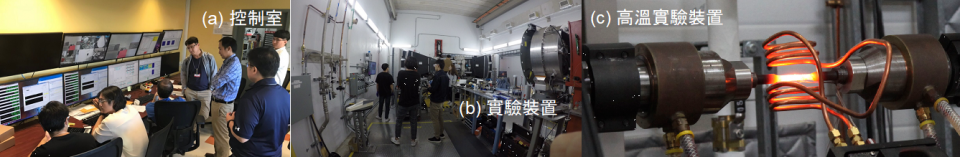

圖一:國立交通大學材料系黃爾文教授 (https://www.researchgate.net/profile/E-Wen_Huang2) 研究團隊於美國橡樹嶺國家實驗室VULCAN實驗站:(a) 自動化的控制室; (b) 可以量測大型器件的高精度力學控制載台;(c) 載台上可以創造高溫環境的拉伸機與加熱中的樣品。

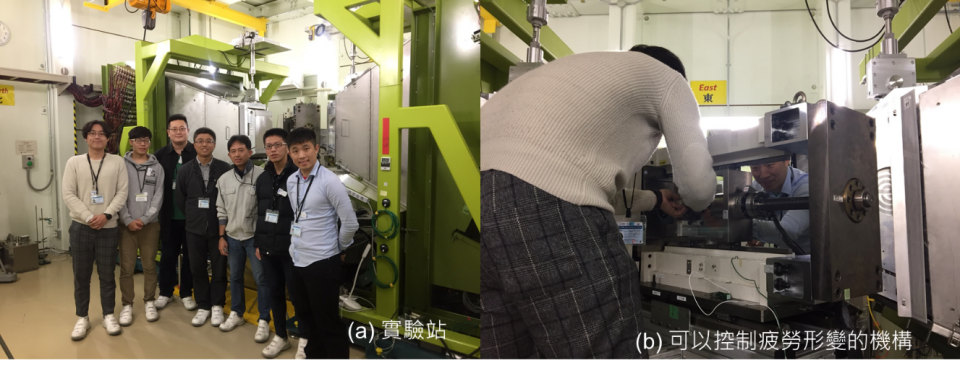

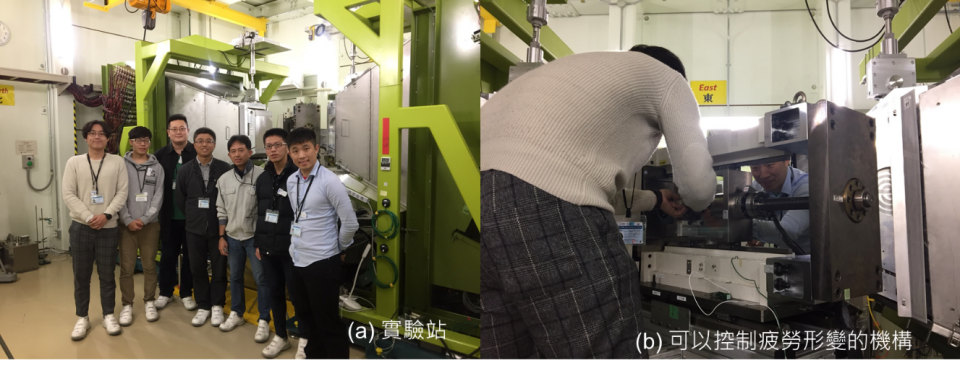

圖二:國立交通大學材料系黃爾文教授研究團隊 (https://www.researchgate.net/lab/E-Wen-Huang-Lab) 於日本J-PARC國家實驗室 TAKUMI(匠)實驗站:(a) 自動化的控制室;(b) 可以量測大型器件的高精度力學控制載台;(c) 載台上可以創造高溫環境的拉伸機與加熱中的樣品。

參考資料:

S. Harjo, T. Kawasaki, F. Grazzi, T. Shinohara and M. Tanaka, Materialia 7, 100377 (2019).

J. J. Bevitt, Nature Reviews Materials 3 (9), 296-298 (2018).

Z. Li, C.-C. Wang, M. Wang, C.-C. Chiang, Y. Wang, X. Zheng, E. W. Huang, K. Hsiao and Z. Zhou, BMC Evolutionary Biology 20 (1), 46 (2020).

T.-N. Lam, C.-W. Tsai, B.-K. Chen, B.-H. Lai, H.-C. Liu, T. Kawasaki, S. Harjo, B.-H. Lin and E.-W. Huang*, Metallurgical and Materials Transactions A 51 (10), 5023-5028 (2020).

T.-N. Lam, S. Y. Lee, N.-T. Tsou, H.-S. Chou, B.-H. Lai, Y.-J. Chang, R. Feng, T. Kawasaki, S. Harjo, P. K. Liaw, A.-C. Yeh, M.-J. Li, R.-F. Cai, S.-C. Lo and E.-W. Huang*, Acta Materialia 201, 412-424 (2020).

E.-W. Huang*, G.-Y. Hung, S. Y. Lee, J. Jain, K.-P. Chang, J. J. Chou, W.-C. Yang and P. K. Liaw, Crystals 10 (3), 200 (2020).

E. W. Huang*, H.-S. Chou, K. N. Tu, W.-S. Hung, T.-N. Lam, C.-W. Tsai, C.-Y. Chiang, B.-H. Lin, A.-C. Yeh, S.-H. Chang, Y.-J. Chang, J.-J. Yang, X.-Y. Li, C.-S. Ku, K. An, Y.-W. Chang and Y.-L. Jao, Scientific Reports 9 (1), 14788 (2019).

E. W. Huang and P. K. Liaw, MRS Bulletin 44 (11), 847-853 (2019).

W. Woo, E. W. Huang*, J.-W. Yeh, H. Choo, C. Lee and S.-Y. Tu, Intermetallics 62, 1-6 (2015).

E. W. Huang*, D. Yu, J.-W. Yeh, C. Lee, K. An and S.-Y. Tu, Scripta Materialia 101, 32-35 (2015).

J.-C. Tseng, W.-C. Huang, W. Chang, A. Jeromin, T. F. Keller, J. Shen, A. C. Chuang, C.-C. Wang, B.-H. Lin, L. Amalia, N.-T. Tsou, S.-J. Shih and E.-W. Huang*, Additive Manufacturing 35, 101322 (2020).

T.-N. Lam, M.-G. Trinh, C.-C. Huang, P.-C. Kung, W.-C. Huang, W. Chang, L. Amalia, H.-H. Chin, N.-T. Tsou, S.-J. Shih, S.-Y. Chen, C.-C. Wang, P.-I. Tsai, M.-H. Wu and E.-W. Huang*, International Journal of Molecular Sciences 21 (20), 7438 (2020).

H. Chae, E.-W. Huang*, W. Woo, S. H. Kang, J. Jain, K. An and S. Y. Lee, Journal of Alloys and Compounds, 157555 (2020).

P.-I. Tsai, T.-N. Lam, M.-H. Wu, K.-Y. Tseng, Y.-W. Chang, J.-S. Sun, Y.-Y. Li, M.-H. Lee, S.-Y. Chen, C.-K. Chang, C.-J. Su, C.-H. Lin, C.-Y. Chiang, C.-S. Ku, N.-T. Tsou, S.-J. Shih, C.-C. Wang and E.-W. Huang*, Materials Chemistry and Physics 230, 83-92 (2019).

E.-W. Huang*, S. Y. Lee, J. Jain, Y. Tong, K. An, N.-T. Tsou, T.-N. Lam, D. Yu, H. Chae, S.-W. Chen, S.-M. Chen and H.-S. Chou, Intermetallics 109, 60-67 (2019).

H. Chae, E.-W. Huang*, J. Jain, H. Wang, W. Woo, S.-W. Chen, S. Harjo, T. Kawasaki and S. Y. Lee, Materials Science and Engineering: A 762, 138065 (2019).

C. Fan, P. K. Liaw, T. W. Wilson, W. Dmowski, H. Choo, C. T. Liu, J. W. Richardson and T. Proffen, Appl. Phys. Lett. 89 (11), 3 (2006).

M. F. Ashby, Acta Metallurgica 20 (7), 887-897 (1972).

Y. D. Wang, E. W. Huang, Y. Ren, Z. H. Nie, G. Wang, Y. D. Liu, J. N. Deng, H. Choo, P. K. Liaw, D. E. Brown and L. Zuo, Acta Mater. 56 (4), 913-923 (2008).

E.-W. Huang, P. K. Liaw, L. Porcar, Y. Liu, Y.-L. Liu, J.-J. Kai and W.-R. Chen, Appl. Phys. Lett. 93 (16), 161904 (2008).

Y. D. Wang, Y. Ren, E. W. Huang, Z. H. Nie, G. Wang, Y. D. Liu, J. N. Deng, L. Zuo, H. Choo, P. K. Liaw and D. E. Brown, Appl. Phys. Lett. 90 (10), 101917 (2007).

E. W. Huang, C.-M. Lin, J. Jain, S. R. Shieh, C.-P. Wang, Y.-C. Chuang, Y.-F. Liao, D.-Z. Zhang, T. Huang, T.-N. Lam, W. Woo and S. Y. Lee, Materials Today Communications 14, 10-14 (2018).

C.-S. Tsao, E. W. Huang, M.-H. Wen, T.-Y. Kuo, S.-L. Jeng, U. S. Jeng and Y.-S. Sun, Journal of Alloys and Compounds 579, 138-146 (2013).

E. W. Huang, J. Qiao, B. Winiarski, W.-J. Lee, M. Scheel, C.-P. Chuang, P. K. Liaw, Y.-C. Lo, Y. Zhang and M. Di Michiel, Scientific Reports 4 (1), 4394 (2014).

E.-W. Huang, Y.-H. Hsu, W.-T. Chuang, W.-C. Ko, C.-K. Chang, C.-K. Lee, W.-C. Chang, T.-K. Liao and H. C. Thong, Advanced Materials 27 (47), 7728-7733 (2015).

E. W. Huang, R. I. Barabash, Y. Wang, B. Clausen, L. Li, P. K. Liaw, G. E. Ice, Y. Ren, H. Choo, L. M. Pike and D. L. Klarstrom, International Journal of Plasticity 24 (8), 1440-1456 (2008).

E. W. Huang, R. I. Barabash, B. Clausen, Y.-L. Liu, J.-J. Kai, G. E. Ice, K. P. Woods and P. K. Liaw, International Journal of Plasticity 26 (8), 1124-1137 (2010).

E. W. Huang, R. Barabash, N. Jia, Y.-D. Wang, G. E. Ice, B. Clausen, J. Horton and P. K. Liaw, Metallurgical and Materials Transactions A 39 (13), 3079 (2008).

E. W. Huang, B. Clausen, Y. Wang, H. Choo, P. K. Liaw, M. L. Benson, L. M. Pike and D. L. Klarstrom, International Journal of Fatigue 29 (9), 1812-1819 (2007).

E. W. Huang, R. I. Barabash, G. E. Ice, W. Liu, Y.-L. Liu, J.-J. Kai and P. K. Liaw, JOM 61 (12), 53 (2009).

X. L. Wang, T. M. Holden, G. Q. Rennich, A. D. Stoica, P. K. Liaw, H. Choo and C. R. Hubbard, Physica B: Condensed Matter 385-386 (Part 1), 673-675 (2006).

M. A. M. Bourke, D. C. Dunand and E. Ustundag, Applied Physics A: Materials Science & Processing 74 (0), s1707-s1709 (2002).

E. W. Huang, B. Clausen, Y. Wang, H. Choo, P. K. Liaw, M. L. Benson, L. M. Pike and D. L. Klarstrom, International Journal of Fatigue 29 (9-11), 1812-1819 (2007).

E. W. Huang, R. Barabash, N. Jia, Y. D. Wang, G. Ice, B. Clausen, J. Horton and P. K. Liaw, Metallurgical and Materials Transactions a-Physical Metallurgy and Materials Science 39A (13), 3079-3088 (2008).

R. I. Barabash, E. W. Huang, J. J. Wall, J. H. Wilkerson, Y. Ren, W. Liu, S. C. Vogel, G. E. Ice, L. M. Pike and P. K. Liaw, Materials Science and Engineering: A 528 (1), 3-10.

H. R. Wenk, L. Lutterotti and S. Vogel, Nucl. Instrum. Methods Phys. Res. Sect. A-Accel. Spectrom. Dect. Assoc. Equip. 515 (3), 575-588 (2003).

J. R. Santisteban, M. R. Daymond, J. A. James and L. Edwards, J. Appl. Crystallogr. 39 (6), 812-825 (2006).

E. W. Huang, R. I. Barabash, G. E. Ice, W. J. Liu, Y. L. Liu, J. J. Kai and P. K. Liaw, Jom 61 (12), 53-58 (2009).

C. A. C. I. Atsushi Moriaia, E-mail The Corresponding Author, Shuki Toriia, Hiroshi Suzukia, Stefanus Harjoa, Yukio Moriia, Masatoshi Araia, Yo Tomotab, Tetsuya Suzukib, Yoshiaki Akiniwac, Hidehiko Kimurac and Koich Akitad, Physica B: Condensed Matter 385-386, part 2, 1043-1045 (2006).

M. Hofmann, R. Schneider, G. A. Seidl, J. Rebelo-Kornmeier, R. C. Wimpory, U. Garbe and H. G. Brokmeier, Physica B: Condensed Matter 385-386 (Part 2), 1035-1037 (2006).

C.-H. L. M.-K. Moon, V.T.Em,H.-J. Kim, Applied Physics A: Materials Science & Processing 74, s1437-s1439 (2002).

K. An, W. B. Bailey, S. O. Craig, H. Choo, C. R. Hubbard and D. L. Erdman III, Journal of Neutron Research 15 (3), 207 - 213 (2007).

J. Y. Chen, K. Conlon, L. Xue and R. Rogge, Materials Science and Engineering: A 527 (27-28), 7265-7273.

作者:

黃爾文1*、張仲凱1,2、李其紘2、王俊杰2

1 國立交通大學材料科學與工程學系、2國家同步輻射研究中心