AI 時代點石成金: 3D列印的物理冶金與循環材料潛力

- 物理研究在台灣

- 撰文者:黃爾文

- 發文日期:2020-11-23

- 點閱次數:1558

AI 時代

自 2016 年的轉捩點:AlphaGo 以四勝一負打敗韓國棋王李世乭的人機世紀對決之後,人工智慧的熱潮似乎也只能再由人工智慧 (Artificial Intelligence:AI) 來超越,例如:完全由深度學習訓練出不用參照人類歷史、累積歷代棋譜,新一代人工智慧的AlphaGo Zero 以一百勝零負打敗前一代贏過李世乭的 AlphaGo1。

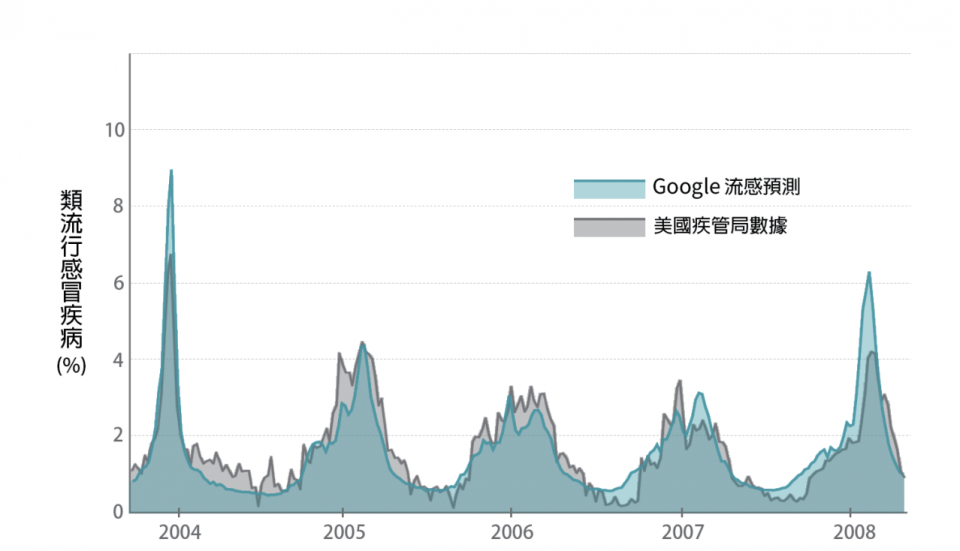

其實,這一波人工智慧的浪潮,早已經逐漸湧現,可見諸於2013 年麥爾荀伯格、庫基耶 (Viktor Mayer-Schönberger) 所發表的「大數據 (Big Data: A Revolution That Will Transform How We Live, Work, and Think)2」。書中令人印象深刻的例子,還包含2004~2008 年流感期間,相對於美國疾管局的事後統計,Google利用其用戶搜尋引擎的關鍵字,即時準確預測的能力 ( 如圖一 )3。

圖一: Google 關鍵字即時預測與美國疾管局統計流感數據的比對 3( 數據來源:Google Trends、US Centers for Disease Control and Prevention)

這樣驚人依據用戶 IP 的即時在地預測能力,特別有助於在資源有限時的決策判斷。例如有限藥物該如何精準於何時?投放於何處?以系統性的處理公衛危機。此波資訊科技進步改善人類溝通與交易效率,所開啟的市場新藍海,也反映在經濟櫥窗的股市上:Amazon、Apple、Facebook 和 Google 因為幾乎為零的邊際成本與用戶同邊和跨邊市場生態系 4,快速地進入眾人的日常生活,也站穩了產業鏈中解決服務痛點的頂端位置。這樣的趨勢,也影響了台灣年輕世代的職涯選擇。例如:剛放榜的 109 年度大學指考二類組前二十名科系中,佔了十五個志願的電機和資工於台大、清大、交大、與成大所開設的相關學系。

但是,就在台灣指考放榜的前一週,於美國時間 7 月 29 日,上述四大科技巨頭的 CEO 正在美國的國會,同場接受眾議院反壟斷委員會的質問,接受反壟斷法的檢視。不僅如此,幾乎橫掃全球的 Amazon、Facebook 和 Google 其實也有進不去的地方,也就是中國市場。事實上,透過網路無遠弗屆、藉由大數據威力無限的人工智慧,處於人類社會中,還是要面對法令規章與物理實體的限制。

但是,再稍稍退一步檢視席捲全球的人工智慧 AI 浪潮、與上述的挑戰:上自國家、小至企業與個人,各自然人與法人限制資訊外洩,以保護獨門秘方與不傳之密的情報,也是合情合理。在更全面的格局下,也就能理解 109 年度大學指考二類組前二十個志願系中,非電資的台大、清大、交大材料系與台大物理系在產業生態鏈的重要性:「透過物理了解曾經未知的機制、藉由材料工程推進人類能力邊界」。指考分數排序反映在年輕學子未來投資的科系選擇的 “ 志願 ”,也可在中研院院士孔祥重籌辦「人工智慧學校」的課程中見到同樣的方向。在人工智慧學校,統整出的產業 AI 化挑戰中,總計有 ( 一 ) 原料組合最佳化、( 二 )自動流程控制、( 三 ) 預測性維護、與 ( 四 ) 瑕疵檢測這四大項可以顯著提升材料生產良率與高值化的應用方向。

在這麼多的材料中,我們先看看人工智慧預測了哪些被歷史驗證為熱門的重要材料 5。Tshitoyan 等人的團隊蒐羅了 1922年至 2018 年間總計三百三十萬篇材料科學、物理和化學的期刊論文。相對於過去的逐字詳讀和反思,這個團隊刪去無法作為詮釋資料 (metadata) 的資訊,得到一百五十萬篇的摘要。並進而預測出七大材料研究的種類,並且獲得證實。他們證實的方法非常驚人。舉例來說:他們先依據從一百五十萬篇摘要中訓練出來的文字關係比對出:文章發表的材料就算原始研究者尚未理解此配方的最佳應用場域,但是如果文章中,具有特定語意 (semantic relationship),該配方材料就應該具有熱電效應 (thermoelectric)。這樣的機器學習 (Machine Learning),不僅處理天文數字的閱讀量,更達到了投入研發費用的團隊所期待的特殊配方 6。Tshitoyan 等人的團隊預測出前景可期的重要材料計有:(一)Intermetallics 介金屬化合物;( 二 )Superconductors 超導體;(三)Battery Materials 電池材料;( 四 )Organic Compounds 有機化合物;( 五 )Piezoelectrics 壓電材料;( 六 )Thermoelectrics熱電材料;( 七 )Photovoltaics 光電材料;(八)Quantum Heterostructures 量子異質結構 5, 6。如此的科研進展,距離商用還有一步之遙!?我們引用英國劍橋大學卡文迪西實驗室與勞斯萊斯公司,透過人工類神經網路開發出鉬基合金的新配方的文獻 7,就可以知道關鍵在「成本」。

我們可以想像 Tshitoyan 等人預測出的配方像是狀態方程的終點,但是怎麼樣的製程和材料來源的價格與碳足跡成本的組合,則決定了路徑總長的性價比 (C/P 值 )。

點石成金的 3D 列印 “ 煉金術 ”

本文在此由第一段的「AI 時代」,進入第二部分的「台灣的煉金術」。我們從兩個觀點來回答如何提高性價比 (C/P 值):( 一 ) 藉由 3D 列印 (3D 列印即是積層製造 (Additive Manufacturing)) 的此新興製程優勢,為產品高值化找到值得台灣追尋的產品落地載具,以提高價格,進而帶動薪資成長;再藉由 ( 二 ) 循環材料,定位出重新審視包含產品供應鏈風險的成本分析。

2017年6月14日,擁有最多空中巴士 A320neo 機型的 easyJet 公司,其新型的 A320neo 飛機從法國 Toulouse 起飛,這架以 LEAP-1A 引擎發動的 186 座位客機較過去的 A320 省15% 的油耗與 CO2 排放,起降的噪音減少了 50%。這架飛機可預期的營運成本將比過去的 A320 下降 7%。飛機的 LEAP-1A 引擎是美國奇異公司與 Safran Aircraft Engines 合資的 CFM International 以革命性的 3D 科技,列印出 superalloy 燃料噴嘴 (fuel nozzles)。能夠大幅的減重歸因於 3D 列印可以一體成形複雜構型,大幅減少傳統元件接合間的焊件與材料。

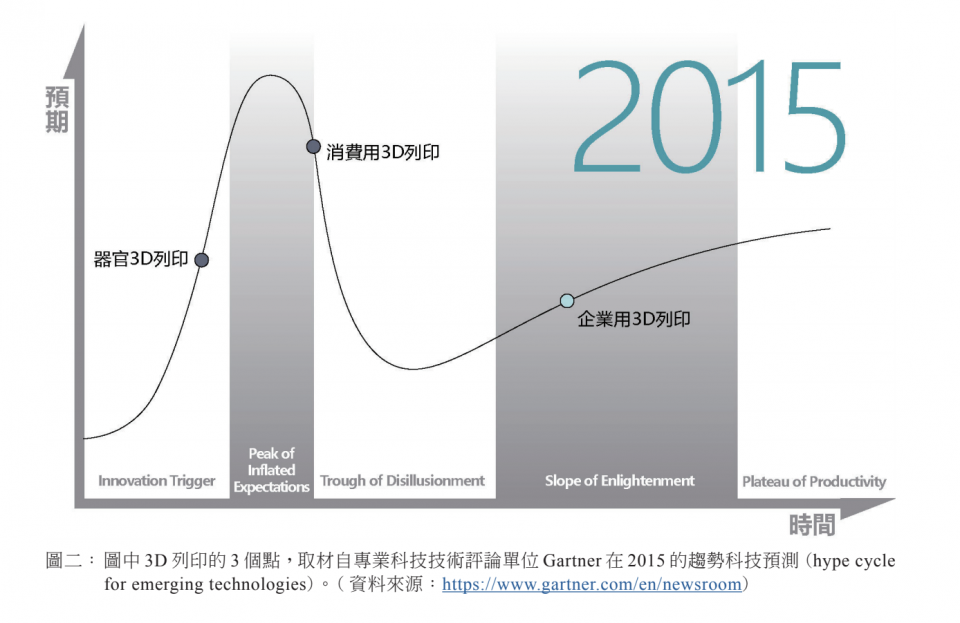

A320neo 來自奇異公司的 3D 列 印 LEAP 引擎,是奇異公司自從 1993 年起的研發成果 8。3D 列印的重要性與未來性,可以 由 " 技術成熟度曲線 " 來表示 (https://en.wikipedia.org/wiki/Hype_cycle)。而技術的成熟度,依據高德納 (Gartner) 諮詢公司在 2015 年的分析,可以把 3D 列印的技術標示在圖二中。圖中左側生醫應用的器官 3D 列印在 2015 年被預測需要 5~10 年才有機會進入成熟的量產期;中間的消費性 3D 列印雖然並不在頂端卻也一樣需要 5~10 年;而右側企業級工業生產用的 3D 列印技術僅只要再 2~5 年即可進入量產。

上述預測的可信度在學術發表上也得到印證:以金屬材料為例在 2017 年 9 月 UCSD 的 Tresa M. Pollock( 前 TMS 主席 )在 Nature 上發表了 7075 和 6061 系列 aluminium alloy 粉末可藉由 3D 列印來強化傳統製程所達不到的強度 9;以陶瓷材料為例,在 2017 年 4 月的 Nature 德國 KIT 團隊可以印出透明玻璃的3D 列印技術 10;最後更具革命性的是高分子 3D 列印科技,已被Science 選為封面 11,並且在 TED 發表演說並實際上被 Adidas 採用於量產技術。

也因此,雖然同一個專業科技技術評論單位 Gartner 在 2017年的趨勢科技預測 (hype cycle for emerging technologies) 並沒有直接的 3D 列印字眼,我們卻可以看到 3D 技術的演化成下圖三左下的 4D 列印 (https://en.wikipedia.org/wiki/Four-dimensional_printing),同時,我們也可以看到對於人工智能相關的深度學習與機器學習的預測;商用無人機 (Unmanned Aerial Vehicle,UAV) 的需求。

國內的中科院、工研院、清大、交大、成大、台大、中醫大、台北科大、台科大...等各大學與法人研究團隊也針對 3D 列印技術上述驚人的航太應用,希望能在技術上急起直追以應用於不僅只是考量運營成本節能、減排、降噪的商用等級,還可以於未來應用 3D 列印於航太、無人載具等國防價值。除了航太國防以外,適合台灣發展 3D 列印的產業還包含需要依據病人個體間差異而需客製化的醫材、一體成形的馬達、與不易找到備援品維修的重要零組件等。

乍看上述的背景資料,似乎 3D 列印技術已近成熟,但事實卻非如此。上述各領域的蓬勃發展並非本技術產業鏈已經成熟,而是 3D 列印的優勢於特定產品已經非常顯著,因此全世界研發與產業快速投入資源,而不斷報導新的創新成果。很早就投入 3D 列印研發的學者德州大學 David Bourell 回顧在 3D 列印發展的初期:當時的重點在於以加法製程來避免材料的浪費。但現今,3D 列印的價值卻彰顯在複雜的構型:只有用 3D 列印才能達成具經濟價值的生產 ( 原文: “Identify and develop manufacturing applications that are only possible with AM”)12。

以下引用 2016 年所發表藉由 3D 列印複雜構型 “ 改變Poisson ratio” 的例子來說明 13。所謂的 “ 改變 Poisson ratio” 並不是真的因為 3D 列印製程扭轉了材料本身的 “Poisson ratio”。而是因為特殊幾何構型,在被施加水平拉伸力之後,呈現在垂直於力的方向也會往外伸長形變。整個系統互相正交的形變量,產生 “ 負 Poisson ratio”。如此用 3D 列印出的系統,當然並不僅只有 3D 列印這種製程才能加工得到,而是用其他傳統的製程方式將遠比 3D 列印製程昂貴。也因此呼應了德州大學 David Bourell教授所說的 “...that are only possible with AM”)12。

3D 列印金屬的物理冶金

但是列印的成敗關鍵在材料物理冶金:Dr. Herderick 是奇異公司Additive Technologies的Leader (GE Corporate Supply Chainand Operations),他也是 TMS 的 Public and Government Affairs (P&GA)Committee( 相當於 Board of Directors 的職級 )。他對於目前金屬 3D 列印的研發有以下的看法:第一個問題是工業等級的產品需要有 ASTM,ISO,FAA 等級的認證標準 (“...A key barrier is expensive qualification of a new materials and process combinations. It can easily take over 5 years to qualify for industrial use one new material manufactured using a specific process...”14) 而 Dr. Herderick 提出可能解決的途徑是透過 Integrated computational materials engineering(ICME) 的方式 (“...This is an area where the community can gather to develop new rapid qualification strategies incorporating fundamental process and property understanding with integrated computational materials engineering approaches. ICME frameworks and codes that efficiently model complex additive manufacturing processes in weeks and days is a strong need.”14)。第二個問題是元件內部材料缺陷的分布會因為新的 3D 列印製程而和傳統的製程會有形態與大小分布的差異。所以過去以假設材料均勻分布的傳統測試方式,在 3D 列印製程研發的過程當中,不見得符合真實的情況。(“...Again, a thorough understanding of material defect populations and sensitivities for varying process variables will serve as the foundation for eclipsing this barrier.”14)。

為了再深入的探討上述的缺陷,Prof. Brent Stucker(3D 列印金屬製程的早期研發者也是 ASTM 標準的制定者 ) 提到 3D 列印金屬最有可能且有待研究的重點是:( 一 )3D 列印表面所產生的stair-case effect;( 二 ) 金屬粉末為融合的 balling effect;( 三 )non-equilibrium phase effect;( 四 ) 孔隙率的 porosity effect15。近日最新的進展上,已經可以應用物理冶金的熱傳梯度 (thermal gradient) 與凝固速率 (solidification) 將上述微結構的觀察,用相變化的理論來解釋 16。進而再應用:“Integrated computational materials engineering(ICME)14 可以來加速對於金屬 3D 列印的製程控制 17 與反饋材料開發 18。最後於應用端,再佐以非破壞與即時檢測等研究方法所得知的形變機制 19-22,進而藉由 3D 列印可控制空間分布的特性,客製化材料仿生的最適微結構分布 23。

為了再深入的探討上述的缺陷,Prof. Brent Stucker (3D 列印金屬製程的早期研發者也是 ASTM 標準的制定者 ) 提到 3D 列印金屬最有可能且有待研究的重點是:( 一 )3D 列印表面所產生的stair-case effect;( 二 ) 金屬粉末為融合的 balling effect;( 三 )non-equilibrium phase effect;( 四 ) 孔隙率的 porosity effect15。近日最新的進展上,已經可以應用物理冶金的熱傳梯度 (thermal gradient) 與凝固速率 (solidification) 將上述微結構的觀察,用相變化的理論來解釋 16。進而再應用:“Integrated computational materials engineering(ICME)14 可以來加速對於金屬 3D 列印的製程控制 17 與反饋材料開發 18。最後於應用端,再佐以非破壞與即時檢測等研究方法所得知的形變機制 19-22,進而藉由 3D 列印可控制空間分布的特性,客製化材料仿生的最適微結構分布 23。

結語

後新冠疫情的世界,如同台積電亞利桑那新廠的第一步,台灣的產業、供應鏈勢必或早或晚、或快或慢的逐漸重組。莘莘學子的職涯方向,恰可補上這個轉型中的產業需求。身為物理與材料研究者的我們,如果能投資部分的時間,關注將影響經濟效益的評估指標與新興技術,例如以成本和環境污染相關稅率以 Peter Navarro 的 Death by China 所引用的世界銀行數據為例,用來計入汙染管制的貿易競爭成本 24,或由專責單位任務編組以滾動試算推演指標與權重,以彈性因應變動的供應鏈風險。將更有助於分工合作的不同產業鏈,對標可行的介面,進而擴大橫向異業串接的綜效:達到以 AI 預測、用 3D 列印客製化高值產品、並由本土提供可循環再利用且風險可控的原料供應鏈,以航向AI 時代台灣的新藍海。

致謝

科技部吳大猷計畫 108-2221-E-009-131-MY4、行政院科技會報辦公室「科技決策支援與科技計畫管理模式精進」計畫培訓。

參考資料

[1] S. Singh, A. Okun and A. Jackson, Nature 550(7676), 336-337(2017).

[2] V. Mayer-Schönberger, Big data: a revolution that will transform how we live, work and think.(John Murray, London, 2013).

[3] D. Butler, Nature 456(7220), 287-288(2008).

[4] 周欽華 , 科技巨頭不是問題,反壟斷不是答案 , # 474 in 科技島讀 (2020).

[5] O. Isayev, Nature 571, 42-43(2019).

[6] V. Tshitoyan, J. Dagdelen, L. Weston, A. Dunn, Z. Rong, O. Kononova, K. A. Persson, G. Ceder and A. Jain, Nature 571(7763), 95-98(2019).

[7] B. D. Conduit, N. G. Jones, H. J. Stone and G. J. Conduit, Scripta Materialia 146, 82-86(2018).

[8] M. G. J. W.T. Carter, Proceedings of the Fourth Solid Freeform Fabrication Symposium, 51–59(1993).

[9] J. H. Martin, B. D. Yahata, J. M. Hundley, J. A. Mayer, T. A. Schaedler and T. M. Pollock, Nature 549, 365(2017).

[10] F. Kotz, K. Arnold, W. Bauer, D. Schild, N. Keller, K. Sachsenheimer, T. M. Nargang, C. Richter, D. Helmer and B. E. Rapp, Nature 544, 337(2017).

[11] J. R. Tumbleston, D. Shirvanyants, N. Ermoshkin, R. Janusziewicz, A. R. Johnson, D. Kelly, K. Chen, R. Pinschmidt, J. P. Rolland, A. Ermoshkin, E. T. Samulski and J. M. DeSimone, Science 347(6228), 1349-1352(2015).

[12] D. Bourell, 3D Printing and Additive Manufacturing 1(1), 6-9(2014).

[13] Y. Ding and R. Kovacevic, JOM 68(7), 1774-1779(2016).

[14] E. D. Herderick, JOM 68(3), 721-723(2016).

[15] H. K. Rafi, T. L. Starr and B. E. Stucker, The International Journal of Advanced

Manufacturing Technology 69(5), 1299-1309(2013).

[16] P. Liu, Z. Wang, Y. Xiao, M. F. Horstemeyer, X. Cui and L. Chen, Additive Manufacturing 26, 22-29(2019).

[17] W. Rong-Ji, L. Xin-hua, W. Qing-ding and W. Lingling, The International Journal of Advanced Manufacturing Technology 42(11), 1035-1042(2009).

[18] R. Jha, N. Chakraborti, D. R. Diercks, A. P. Stebner and C. V. Ciobanu, Computational Materials Science 150, 202-211(2018).

[19] J.-C. Tseng, W.-C. Huang, W. Chang, A. Jeromin, T. F. Keller, J. Shen, A. C. Chuang, C.-C. Wang, B.-H. Lin, L. Amalia, N.-T. Tsou, S.-J. Shih and E. W. Huang, Additive Manufacturing 35, 101322(2020).

[20] E. W. Huang, S. Y. Lee, J. Jain, Y. Tong, K. An, N.-T. Tsou, T.-N. Lam, D. Yu, H. Chae, S.-W. Chen, S.-M. Chen and H.-S. Chou, Intermetallics 109, 60-67(2019).

[21] P.-I. Tsai, T.-N. Lam, M.-H. Wu, K.-Y. Tseng, Y.-W. Chang, J.-S. Sun, Y.-Y. Li, M.-H. Lee, S.-Y. Chen, C.-K. Chang, C.-J. Su, C.-H. Lin, C.-Y. Chiang, C.-S. Ku, N.-T. Tsou, S.-J. Shih, C.-C. Wang and E. W. Huang, Materials Chemistry and

Physics 230, 83-92(2019).

[22] H. Chae, E. W. Huang, J. Jain, H. Wang, W. Woo, S.-W. Chen, S. Harjo, T. Kawasaki and S. Y. Lee, Materials Science and Engineering: A 762, 138065(2019).

[23] Z. Li, C.-C. Wang, M. Wang, C.-C. Chiang, Y. Wang, X. Zheng, E. W. Huang, K. Hsiao and Z. Zhou, BMC Evolutionary Biology 20(1), 46(2020).

[24] Cost of pollution in China : economic estimates of physical damages (https://documents.shihang.org/zh/publication/documents-reports/documentdetail/782171468027560055/

cost-of-pollution-in-china-economicestimates-of-physical-damages) (2010)

作者:黃爾文